Bir önceki yazımızda Sınırda Karbon Düzenlemesi Mekanizması (SKMD) kapsamında demir-çelik sektörünü ele almıştık. Yazı dizimizin devamında Türkiye’nin Avrupa Birliği’ne en önemli ihracat kalemlerinden birisi olan ve SKDM kapsamında getirilecek karbon ücretlerinden en fazla etkilenecek sektörlerin başında gelen çimento sektöründe emisyon kaynağı prosesler ve bu proseslerin dekarbonizasyon yöntemlerini inceleyeceğiz.

Çimentonun hayatımızdaki yeri

Betonun ve harcın temel bir bağlayıcısı olan çimento, kuşkusuz günlük hayatımızın ayrılmaz bir parçası. Aynı zamanda, küresel CO2 emisyonlarına da önemli bir katkıda bulunuyor. Bilindiği üzere iklim değişikliğinin sonuçları daha belirgin hale geldikçe, 700’den fazla ülke net sıfır emisyon taahhüdünde bulundu. Giderek daha sıkı sera gazı emisyon hedeflerinin belirlenmeye başlaması sebebiyle çimento sektöründe de tüm prosesi yeniden gözden geçirmek zorunlu hale geliyor.

Çimentonun günlük hayatımızda karşımıza sıklıkla çıkan kullanım alanlarından bazıları ise şöyle:

- Baraj inşaatları

- Su depoları

- Arıtma tesisleri

- Tüneller ve tünel kaplamaları

- Demiryolu traversleri

- Köprüler ve viyadükler

- Betonarme yapılar ve borular

Çimento tiplerinin sınıflandırılması

Katkı tipleri ve dayanım sınıflarına göre 5 ana tip çimento tanımlanır.

| CEM I | Portland çimentosu |

| CEM II | Portland kompoze çimento |

| CEM III | Yüksek fırın cüruflu çimento |

| CEM IV | Puzolanik çimento |

| CEM V | Kompoze çimento |

Portland çimentosu klinkeri ve alçı taşının beraber öğütülmesi ile CEM I Portland Çimentosu, bazı doğal hammaddeler ve/veya sanayi yan ürünlerinin öğütmeye dahil edilmesi ile CEM II, CEM III, CEM IV ve CEM V denilen katkılı çimento tipleri üretilir. Bu çimento tipleri CEM I’e göre daha az klinker içerir. Çimento ve beton performansı üzerinde olumlu etki gösterir, özellikle yoğun çevresel etkilere maruz kalınan yerlerde kullanılan yapı malzemelerinin üretiminde avantajlar sağlar. Peki yazımızın devamında da sık sık bahsedeceğimiz klinker ve portland çimentosu nedir?

Klinker, fırınlama aşamasında ortaya çıkan koyu gri renkli bilye benzeri topak malzemelere verilen isimdir. Yaklaşık 1500 °C’de kireç taşı ve kilin sıvılaştırma noktasına kadar ısıtılıp birleşmesi sonucunda üretilir. Klinkere bir miktar alçı taşı eklenmesiyle (% 4-5) çok ince toz hale öğütme işlemi gerçekleştirilir. Bu işlem sonucunda inorganik hidrolik bağlayıcı olan Portland Çimentosu elde edilir.

Dünyadaki en büyük çimento üreticileri:

SKDM’de çimento sektörü

Sınırda Karbon Düzenleme Mekanizması teklifi kapsayacağı sektörlerin sektör isimleriyle değil, ürünlerinin açık bir tanımıyla anılabilmesine odaklanıyor. Bu yüzden doğrudan çimento sektörü yerine klinker ve portland çimentosu gibi Kombine Nomenklatür (CN) kodları düzeyinde belirlenmiş bazı ithal ürünlerle ilişkilendiriyor. CN kodlarına aşağıda daha detaylı ulaşabileceksiniz.

AB’ye çimento için birincil ihracatçı, sektörün toplam ithalatının %35′ini oluşturan Türkiye’dir. Ukrayna (%13), Belarus (%10), Kolombiya (%7), Cezayir (%6), Fas (%5), Arnavutluk (%4), Norveç (%3) ve Tunus (%3) ile birlikte, toplam ithalatın yaklaşık %86’sını oluşturuyorlar. AB için sektörel yapı açısından, SKDM sektörleri arasında en yüksek emisyona sahip olan ve aynı zamanda yüksek ithalat girdisi ile demir ve çelik, hem SKDM gibi bir sınır önleminden hem de ek ihalelerden en yüksek geliri sağlamaktadır. En güçlü ikinci emisyon yayıcı olan çimento ise, çelikten çok daha düşük bir ithalat girdisine sahip, ortaya çıkan gelirler bu nedenle daha düşük ve çoğunlukla ek ihalelerden kaynaklı.

AB’nin Sınırda Karbon Düzenleme Mekanizması’na (SKDM) dahil ettiği ürünler Neler?

Ürün listesine SKDM’nin ilk yayınlanan taslak metninden ulaşabilirsiniz. İşte çimento sektörü için belirlenen Kombine Nomanklatür (Combined Nomenclature (CN)) kodları:

| CN Kodu | Sera Gazı | |

| 2523 10 00 | Klinker | karbondioksit |

| 2523 21 00 | Beyaz Portland Çimento (Suni Olarak Renklendirilmiş Olsun Olmasın) | karbondioksit |

| 2523 29 00 | Portland Çimento (Beyaz Portland Çimento Hariç) | karbondioksit |

| 2523 90 00 | Su Altında Sertleşen Diğer Çimentolar | karbondioksit |

Çimento sektöründe emisyon kaynağı prosesler

Tek başına çimento sektörü, tüm endüstriyel CO2 emisyonlarının yaklaşık dörtte birinden sorumludur. Bu emisyonların ise yaklaşık üçte ikisi kireçtaşı gibi hammaddelerin yüksek sıcaklıklara maruz kalmasıyla meydana gelen kalsinasyondan kaynaklanıyor. Çimento, fırından toz halde olarak çıkar, harç ve betonu bağlayan yapıştırıcı olarak düşünülebilir. Bu temel yapı malzemeleri özetle:

Harç= çimento + su + kum

Beton= çimento + su + kum + çakıl

Betonun hammaddelerini oluşturan kum ve çakıl karışımına ise “agrega” denir. Çimento, karışımların yalnızca küçük bir yüzdesini oluştururken, ortaya çıkan CO2 emisyonlarından neredeyse tamamen sorumludur.

Çimento üretim aşamalarını özetlememiz gerekirse:

- Taş ocaklarının patlatılarak çimento hammaddelerinin yer altından çıkarılması:

Çimento üretiminde kullanılan en yaygın hammaddeler kireçtaşı (kalker), kil ve marndır. Hammaddelerin ana bileşeni olan kalker (kireçtaşı) ocaklardan çıkarılır. Cevheri elde etmek için kayalar parçalanır, araçlara yüklenir ve üretim noktalarına sevk edilir. Marn ise kalker ve kilin doğada, %50-70 oranında kalker ve %30-50 oranında kil karışımından oluşmuş kayaca denir. İçinde silis, killi maddeler ve demir oksit bulunur.

- Taşınan hammaddelerin kırıcıda kırılması:

Taşınan malzemeler çeneli kırıcıya (konkasör) beslenir. Ocaktan getirilen hammaddeler öğütme öncesi boyut küçültme amacıyla kırıcılardan geçirilerek ön homojenizasyonu tamamlanmış halde konveyör sistemi ile bilyalı değirmen veya farin değirmenine aktarılır. Kırma işlemi sırasında tozlar torbalı filtrelerle geri kazanılır.

- Hammaddelerin öğütülmesi:

Malzemeler farin değirmenlerinde veya bilyalı değirmenlerde öğütülür. Değirmende dönerken aynı zamanda bilyalar yardımıyla ezilerek öğütülen malzeme, Fransızcada un anlamına gelen “farine” kelimesinden türemiş farin olarak bilinen forma gelir. Farinin ana bileşenleri kalsiyum oksit (kalker veya marn gibi kalsiyum karbonat içeren kayaçlardan gelir) ve silisyum dioksit (kilden gelir) kaynaklarıdır. Bunları diğer farin bileşenleri alüminyum ve demir oksit takip eder. Daha az miktarlarda ise magnezyum ve alkali oksitler gibi diğer maddeler de bulunur.

- Bu ara karışımın pişirilmek üzere farin stoklarında stoklanması:

Öğütülmüş farin, önce farin siklonlarına buradan da aktarma silolarına taşınır. Farin, istenilen “Kireç Doygunluk Faktörü” oranlarına göre aktarma silolarından homojenisazyon silolarına alınarak homojenleştirilir.

- Homojenize edilmiş farinin döner fırınların ön ısıtıcılarına beslenmesi:

Farin önce ön ısıtıcılarda yaklaşık 1000 °C’ye kadar ısıtılır, ardından döner fırında yaklaşık 1300-1500 °C sıcaklıkta pişirilir.

Yüksek sıcaklığa sahip döner fırınlarda arıtma çamuru, tehlikeli atıklar ve diğer atık maddeler hem destek yakıt olarak hem de bertaraf amacıyla yakılabiliyor. Döner fırınlardaki kalsinasyon işlemi, oksit bileşenleri elde etmek amacıyla sıcaklığın etkisiyle karbonat ve hidratların parçalanması demek. Ardından klinker soğutucuda soğutulur. Soğutulan klinkerler stoklanır. Klinker, alçıtaşı ve üretilecek çimento cinsine uygun katkılarla çimento değirmenlerinde öğütülür. Çimento klinkerin bir miktar kalsiyum sülfat ve katkı ile öğütülmesi sonucu elde edilir.

- Çimento tiplerine göre ayrı silolarda çimentoların stoklanması:

Torbalı ve dökme çimento olarak satışa sunulmak üzere sevk edilir. Torbalı çimento, özel üç katlı kraft kağıttan hazırlanan genel olarak 50 kg’lık torbalara veya yaklaşık bir tonluk “big bag” denilen çuvallara konur. Dökme çimento ise, çimentonun silodan doğruca bu iş için özel üretilmiş tankerlere (silobas) yüklenerek hazır beton tesislerindeki veya inşaat alanlarındaki beton santrallerine sevk edilmesi.

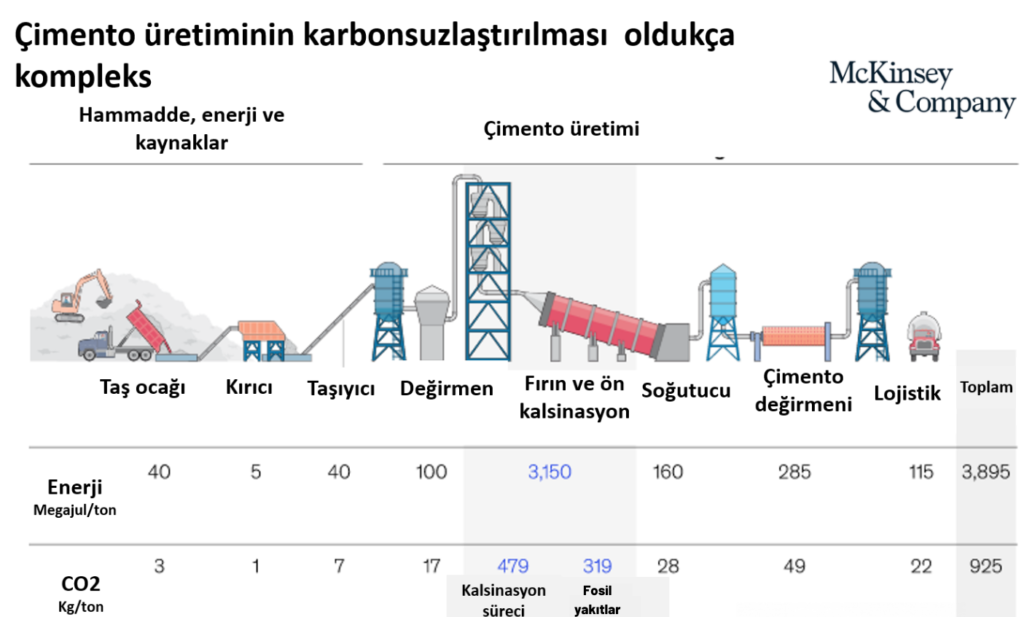

McKinsey makalesinden türkçeleştirilmiş görsele göre emisyonların büyük çoğunluğu daha önce de belirtildiği gibi kalsinasyon denilen kaçınılmaz kimyasal işlem sırasında gerçekleşiyor.

Çimento sektöründe dekarbonizasyon mümkün mü?

Yasal düzenlemelerdeki son gelişmeler, SKDM’nin 2026’da uygulanacak olması ve duyurulan net sıfır hedefleriyle birlikte bazı hükümetlerin CO₂ emisyonlarını azaltma taahhüdü, birçok çimento üreticisinin önümüzdeki yıllarda yüksek dekarbonizasyon hedefleri belirlemesine yol açtı. Peki çimento üretiminde emisyon azaltımı mümkün mü? Yöntemleri neler?

Killerin kalsinasyonu ve yardımcı bağlayıcı olarak çimento karışımına katılması 1930’lara dayanmaktadır. DeOHClay (Kalsine Kil) ile üretilen çimento %40 daha düşük CO2 emisyonu, %35 daha az enerji tüketimi ve %20 daha az ısı tüketimi ile üretilebiliyor.

Emisyon azaltım potansiyeline sahip çözümler şu şekilde sıralanabilir:

- Alternatif yakıt ve biyokütle kullanımlarının artırılması

- Yenilenebilir enerji yatırımları

- Klinker kullanım oranının azaltılması

- Düşük karbon sınıfındaki çevreci ürünlere geçilmesi

- Proses ve enerji verimliliği

- AR-GE ve üretim geliştirme projeleri, yeni teknoloji adaptasyonları

- Endüstriyel dijitalizasyon

- Yeni nesil yakıt ve yanma teknolojileri (H2 , Oxyfuel vb.)

- Karbon yakalama, kullanma ve depolama (CCUS)

Alternatif yakıt ve klinker ikamesi ilk nasıl denenmiş diye merak edenler için ise şöyle bir hikaye mevcut. 1999 yılında, Belçika’da kontaminasyon tehlikesi olan, binlerce tonluk hayvan küspesi ve yağın arıtılması için acil bir çözüme ihtiyaç duyulmuş. Federal makamlar, kontamine olmuş hayvan eti ve kemik küspesinin çimento sanayinde birlikte işlenmesini bu krizin çözümünde en iyi yöntem olarak belirlemişler. Böylece Belçika’daki fabrikalardan potansiyel olarak kontamine olmuş çok fazla hayvan küspesini işlemden geçirmesi talep edilmiş. Bu işlem, kontamine olmuş maddelerin tamamen bertaraf edilmesini ve yakıt ikamesinin sonucu olarak emisyonların azaltılmasını sağlayarak güvenli ve çevre dostu çözümler sunmuş.

Metotlar

Çimento sektöründe CO2 azaltımı emisyonlarının çoğu kaçınılmaz kimyasal süreçlerden kaynaklandığı için ekstra zorlayıcı. Ancak McKinsey’nin araştırması prensip olarak endüstrinin 2017 seviyesindeki emisyonlarını 2050 yılına kadar dörtte üçten fazla azaltabileceğini öne sürüyor. Ancak unutulmaması gereken bir şey var, bu azaltımın yalnızca yaklaşık %20’si operasyonel gelişmelerle sağlanabilirken, geri kalanı için teknolojik yenilikler gerekecek. Gelin hangi yöntemler çimento sektöründe emisyon azaltımı sağlayabilir bir bakalım.

Genel olarak bakıldığında şirketlerin dekarbonizasyon için yukarıda listelediğimiz birkaç seçeneği var.

Temelde 4 başlıkta toplanabilirler.

- Cüruf, uçucu kül ve puzolanlar ile klinker ikamesi

- Atık veya biyokütle gibi alternatif yakıtlar

- Yeni çığır açan teknolojiler:

- yanma sonrası CCS

- karbon yakalama ve depolama ile yanma sonrası biyoenerji

- CCS oksi-yakıt

- Alternatif yapı malzemelerine geçmek (beton yerine ahşap bazlı)

Enerji Verimliliği. Verimliliği artırmaya yönelik onlarca yıllık çabalara dayanan geleneksel azaltım araçları, 2050 yılına kadar emisyonları yaklaşık %20 oranında azaltabilir. Endüstri bu azalmayı şu yollarla sağlayabilir:

- daha fazla klinker ikamesi kullanarak,

- daha iyi tesis kullanımı yoluyla enerji yoğunluğunu azaltarak,

- ekipman etkinliğini artırarak,

- Bonus: enerji kullanan makinelerin veya süreçlerin bir yan ürünü olan atık ısının geri kazanılması da karbonsuz elektrik sağlayabilir.

Dezavantaj: alternatif yakıtlardan ve klinker ikamesinden kaynaklanan emisyon azaltma potansiyelinin, girdi malzemelerinin azalan mevcudiyeti ile sınırlı olması. Yani girdi malzemelerde oluşacak olası bir arz problemi emisyon azaltım imkanını sıkıntıya sokar.

Ekipman verimliliği ile ilgili güzel bir örnek olarak Avrupalı bir çimento üreticisinin, bir fırının ısı profilinin kendi kendine öğrenen modellerini oluşturarak ve fırın alevinin şeklini ve yoğunluğunu optimize ederek %6 yakıt tasarrufu sağladığı biliniyor. Geleceğin çimento fabrikaları, dijital teknoloji ile daha sürdürülebilir operasyonları birleştirerek rakiplerine karşı avantaj sağlayabilir.

Karbon yakalama, kullanma ve depolama (CCUS). Genellikle maliyetli ve belki de şimdilik çimento yerine çelik gibi daha yüksek değerli ürünler yapmak için daha uygun olsa da, 2050 yılına kadar emisyonları yarı yarıya azaltabilirler. Büyük çimento oyuncuları tarafından yürütülen bir dizi yakma sonrası karbon yakalama pilot çalışması devam ediyor. Bazıları ise, baca gazında yüksek konsantrasyonlarda CO2 ile sonuçlanan ve dolayısıyla neredeyse tamamen karbon tutulmasına izin veren, gelecek vaat eden ancak pahalı bir teknoloji olan oksiyakıt yanmasını test ediyor.

Alternatif yakıt. Endüstride on yıldan fazla süredir devam eden bir trend olan fosil yakıtların yerine atık ve biyokütle gibi alternatif yakıtların dahil edilmesi, 2050 yılına kadar emisyonları yaklaşık %10 oranında azaltabilir.

Dezavantaj: Klinker ikamelerinin sınırlı olması. Doğal puzolanlar (örneğin, volkanik kaya ve kül) ise henüz ölçekte değerlendirilmediler. Klinker alternatifi olarak hizmet veren kömürle çalışan enerji santrallerinden çıkan uçucu kül ve çelik endüstrisinin yüksek fırınlarından çıkan cüruf gibi endüstriyel yan ürünlerin arzı, elektrik ve çelik endüstrileri karbonsuzlaşıp daha az atık ürettikçe daha sıkıntılı olacak. Biyokütle arzı da bölgeye göre değişir ve diğer endüstrilerin de bunun için yarıştığı/yarışacağı unutulmamalı.

Teknolojik yenilikler. İnovasyon, çimento endüstrisinin sürdürülebilirlik potansiyeline ulaşmak için kritik öneme sahip olacak. Umut vaad eden bir örnek, bir start-up, çimentosunda daha düşük oranda kireç taşı kullandı, bu da daha az proses ve yakıt emisyonu ile sonuçlandı. Bu şirketin süreci, beton sertleşmeden önce eklenen ilave CO2’yi de hapsediyor.

Karbonla kürlenen beton. Karbondioksit enjekte edilerek kürlenen (kimyasal olarak etkileşime giren/değişen) betondur. Taze haldeki beton elemanlar, CO2’nin sabit sıcaklık ve basınç altında betona yayıldığı bir odaya yerleştirilir. Sistem bir karbonatlaşma reaksiyonuna girer ve daha hızlı oranda güç kazanır. Hızlandırılmış beton kürleme yöntemidir. CO2 eklenmesi betonu daha güçlü hale getirir ve gereken çimento miktarını azaltır. Karbonla kürlenmiş beton, çimento üretimi sırasında tutulan CO2’yi de kullanabilir. Bugünün yöntemleri, üretim sırasında üretilen CO2’nin yüzde 5’ine kadarını tutabilir, ancak daha yeni teknolojiler yüzde 25 ila 30’unu tutabilir. Karbonla kürlenmiş beton gibi ürünler, şirketlere çevreye duyarlı potansiyel alıcılar arasında bir avantaj kazandırabilir.

Çimento Sektöründe Dekarbonizasyonun Önündeki Engeller Neler?

Emisyon azaltım maliyetleri, bölgeye ve gelecekteki mevcudiyete bağlıdır. Örneğin, çelik ve enerji sektörleri dekarbonizasyon çabalarını artırdıkça, toz haline getirilmiş yakıt külü (uçucu kül) ve granüle cüruf gibi klinker ikamelerinin mevcudiyeti azalacaktır. Aynı şey biyokütle için de geçerli, çünkü diğer endüstrilerin talebi de artacaktır. Ülkeye özgü düzenleyici yaklaşımlar, farklı tüketim ihtiyaçları ve yerel endüstrilerin dekarbonizasyon önlemlerindeki farklılıklar nedeniyle de bunları azaltma potansiyeli bölgelere göre değişiklik gösterecektir. Örneğin,

- Çin’in çimentoya olan talebin düşeceğini öngördüğü biliniyor ve önümüzdeki on yıllarda karbondan arınmak için hem operasyonel ilerlemeleri hem de teknolojik yenilikleri devreye sokacağı bekleniyor.

- Güneydoğu Asya ve Hindistan, dekarbonizasyon çabalarını teşvik etmek için politikalar geliştirmeye başladı. 2012’de Hindistan hükümeti, enerji verimliliğini artırmak için 85’ten fazla çimento fabrikasının katıldığı piyasaya dayalı bir mekanizma başlattı.

- Avrupa ve Kuzey Amerika pazarlarında karbon emisyonlarını azaltmak için baskıların yoğunlaşması muhtemel. Yazımızın içeriğini de belirleyen Avrupa Birliği’nin iddialı Yeşil Mutabakatı ve çimentoyu dahil ettiği Sınırda Karbon Düzenleme Mekanizması’nın getirilmesi gibi kapsamlı önlem paketleri, tüm bölgede karbon emisyonlarını azaltabilir. Kuzey Amerika’da, karbondan arındırma çabaları, Kanada’nın 2019’da Carbon Pricing Backstop programını uygulaması gibi eyalet ve ülke çapındaki girişimler aracılığıyla teşvik ediliyor.

- Birleşik Krallık’ta, inşaat ve yıkım atıklarından elde edilen geri dönüştürülmüş malzemeler, betondaki agregaların yerini almak için giderek daha fazla kullanılıyor.

- Diğer yandan, diğer pazarlarda geleneksel çimento, daha az karbon salan ve üretmek için daha az enerji gerektiren gelişmiş bir çeşitle (energetically modified cement/enerjisi değiştirilmiş çimento (EMC)) rekabet edebilir. EMC’nin geleneksel çimento ile birlikte, Teksas’ta çeşitli projeler için halihazırda kullanıldığı biliniyor.

Sonuç ve Değerlendirme

Çimento endüstrisinin karbondan arındırılması, ele alınması gereken iki stratejik zorluğu beraberinde getiriyor. Birincisi, şirketlerin operasyonel ilerlemeler ve teknolojik yeniliklerin yanı sıra yeni büyüme ufukları aracılığıyla karbondan arındırmaya yönelik en iyi yolları belirlemeleri gerekecek. İkinci olarak, “sürdürülebilir inşaat” değer zinciri boyunca fırsatları değerlendirenlerin yeni bir büyüme ufku için bir portföy geliştirmeleri gerekecek. Beton ve harç (dolayısıyla çimento) muhtemelen küresel olarak tercih edilen inşaat malzemesi olmaya devam edecektir. Ancak yerel düzeyde daha sürdürülebilir alternatif malzemelere (ahşap gibi) karşı payını kaybedebilir.

Artan bina bilgi modellemesi (BIM) ve modüler inşaat dahil olmak üzere diğer değişimler, inşaat faaliyetlerindeki genel artışa rağmen talebi etkili bir şekilde azaltarak çimento tüketimini daha da azaltabilir. Üreticiler belirsiz talebin zorlukları ile karşı karşıyalar belki ama, stratejilerini sıfırlamak açısından aslında bir fırsata sahipler: karbondan arınmaya giden en iyi yolu belirlemek, yatırım yapmak için dijital ve teknolojik gelişmeleri değerlendirmek ve ürünlerini, portföylerini, ortaklıklarını ve inşaat metodolojilerini yeniden yapılandırmak. İleri görüşlü firmalar, aslında endüstrinin önde gelenleri olma fırsatına sahipler. Tüm şirketler ve sektörler için bir emisyon azaltım yol haritası oluşturmak ve farklı senaryolara çalışmak en etkili ilk adım olacak gibi duruyor.

Etiketler: avrupayesilmutabakatı, ekonomi, enerji, finans, iklim değişikliği, teknoloji, ticaret Last modified: 12 Mayıs 2023